Техника транспорта, обслуживание и ремонт

Рост парка автомобильного транспорта, улучшение его эксплуатационных свойств приводят к повышению скорости и интенсивности движения, плотности транспортных потоков. Это усложняет дорожные условия перевозок, повышает аварийность, вероятность дорожно-транспортных происшествий и наездов, увеличивает загрязнение окружающей среды и уровень шума. В этих условиях правильный выбор подвижного состава, соответствующего своими эксплуатационными свойствами характеристикам перевозимого груза и условиям его доставки, дает возможность разрабатывать оптимальную стратегию и повышать безопасность перевозок.

Большое значение для повышения эффективности перевозок имеет совершенство конструкции автомобиля. Однако условия эксплуатации настолько сложны и разнообразны, что нельзя установить предел совершенства конструкции автомобиля, которую можно было бы признать эталоном по всем параметрам. Особенно это справедливо по отношению к технологии перевозок, где проявляется в максимальной степени приспособленность автомобиля к перевозке определенного вида груза.

В связи с этим повышение квалификации инженерно-технических работников, связанных с организацией перевозок и управлением на автомобильном транспорте, является актуальным.

Под пакетом понимается укрупненное грузовое место, сформированное из отдельных мест в таре (ящики, мешки, бочки и др.), скрепленных между собой с помощью пакетирующих средств на поддонах или без них. Такая технология обеспечивает в процессе транспортировки и хранения возможность механизированной переработки, целостность пакета и максимальное использование грузоподъемности автомобиля.

Пакетами на поддонах перевозятся тарные и штучные грузы. На плоских поддонах перевозятся мелкоштучные грузы (кирпич), грузы в стандартной таре и упаковке, ящиках, коробках, мешках и т.д. На стоечных поддонах – мелкоштучные, хрупкие грузы с неровными опорными поверхностями в недостаточно прочной таре. В ящичных поддонах – грузы без упаковки, мелкие изделия, машиностроительные и прочие промышленные товары.

Раздел представить общей концепцией пакетирования и контейнеризации грузов автомобильного транспорта. Указать целесообразные способы укрупнения грузового места, погрузки, разгрузки груза. Привести технологическую схему погрузки (разгрузки) груза с указанием типа погрузо-разгрузочного механизма.

Одним из важнейших эксплуатационных свойств автомобиля является грузовместимость. Данный параметр зависит от способа укладки тарно-штучных грузов в кузове автомобиля (контейнере). В практике перевозок тарно-штучных грузов используют следующие способы укладки: плашмя (на большую опорную поверхность), на ребро (на узкую опорную поверхность), на торец. Поскольку большинство тарно-штучных грузов имеет форму параллелепипеда с тремя измерениями – длина, ширина и высота, то выбирается тот вариант способа укладки, при котором грузовместимость имеет наибольшую величину. Результаты укладки оформляются таблицей (таблица 3.1), с помощью которой рассчитывается количество единиц вмещаемого в кузов (контейнер) груза.

На основании таблицы 3.1 строится зависимость коэффициента использования грузоподъемности автомобиля от варианта укладки по формуле

γ

= ![]() , (3.1)

, (3.1)

где mi – количество единиц груза, уложенных в кузове (контейнере) автомобиля по данному варианту; qг – вес единицы груза, т; qн – номинальная грузоподъемность автомобиля, т.

При перевозке контейнеров в качестве тарно-штучного груза для него можно взять любой из задания (ящики, мешки). На основании таблицы 3.1 строится зависимость коэффициента использования грузоподъемности контейнера от варианта укладки тарно-штучного груза по формуле

γк

= ![]() , (3.2)

, (3.2)

где mi – количество единиц груза, уложенных по данному варианту укладки; mбр – масса брутто контейнера, т; mт – вес тары, т; qг – вес единицы груза, т.

Таблица 3.1 – Способы укладки груза в кузове (контейнере)

|

Размер кузова (контейнера), мм |

Размер груза, мм |

Плашмя |

На ребро |

На торец |

|||

|

Варианты укладки |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

L |

l |

L/l = |

B/l = |

L/l = |

B/l = |

H/l = |

H/l = |

|

B |

b |

B/b = |

L/b = |

H/b = |

H/b = |

L/b = |

B/b = |

|

H |

h |

H/h = |

H/h = |

B/h = |

L/h = |

B/h = |

L/h = |

|

Итого |

m1 = |

m2 = |

m3 = |

m4 = |

m5 = |

m6 = |

|

Примечание: m1 – количество единиц груза, уложенных по первому варианту, равное произведению L/l·B/b·H/h

С учетом выражения (3.2) строится зависимость изменения коэффициента использования грузоподъемности автомобиля при перевозке груза в контейнере по формуле

γ

= ![]() , (3.3)

, (3.3)

где nк – количество контейнеров, вмещаемых в кузов автомобиля.

Раздел представить определением эксплуатационного свойства автомобиля «грузовместимость», его значения при организации перевозок грузов. Описать способы укладки тарно-штучных грузов в кузове автомобиля. Привести таблицу вариантов укладки груза в кузове автомобиля (контейнере), расчетные формулы и зависимости коэффициента использования номинальной грузоподъемности от вариантов укладки.

4 Определение центров масс транспортного средства, груза и нормальных реакций дороги

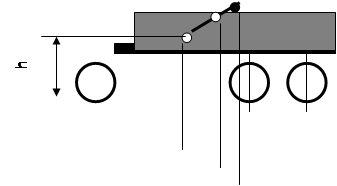

Центр масс ТС рассчитывается для анализа устойчивости и проходимости (рис. 4.1). Нормальные реакции дороги – для расчета сцепного веса на ведущие колеса в тяговом и тормозном режимах движения.

|

|||

|

|||

|

|

|

|||||||

![]()

![]()

|

![]()

Рисунок 4.1 – Расчетная схема одиночного транспортного средства

Значения абсцисс центров масс ТС и груза (рисунок 4.1) определяются по формулам

ХО = ![]() , (4.1)

, (4.1)

где ХО – абсцисса центра масс ТС (ЦМО) в снаряженном состоянии, м; GО – вес ТС в снаряженном состоянии, т; GО2 – часть веса ТС в снаряженном состоянии, приходящаяся на заднюю ось (тележку), т; L – база ТС, м.

ХА = ![]() , (4.2)

, (4.2)

где ХА – абсцисса центра масс (ЦМА) груженого автомобиля, м; ХГ – абсцисса центра масс груза (ЦМГ), м; GГ – вес груза в кузове автомобиля, т.

GГ определяется с учетом рода груза, веса единицы грузового места, вместимости и грузоподъемности кузова и ограничений габаритных размеров ТС по высоте. Это позволяет привести фронтальный вид груза к прямоугольной форме, точка пересечения диагоналей которой даст искомое положение центра масс груза (см. рисунок 4.1).

Ординату центра масс ТС в снаряженном состоянии можно рассчитать из соотношения hО ≈ 1,5 rк, где rк – радиус качения колеса, м,

![]() (4.3)

(4.3)

Где d – посадочный диаметр, дюймы (in);

В – ширина профиля шины, мм;

N – отношение высоты к ширине профиля шины, мм;

λ – деформация шины, λ = 0,80-0,90.

Нормальные реакции дороги на заднюю ось (тележку)

R2 = ![]() , (4.4)

, (4.4)

где GА – вес груженого автомобиля, т.

Нормальные реакции дороги на переднюю ось

R1 = GА – R2. (4.5)

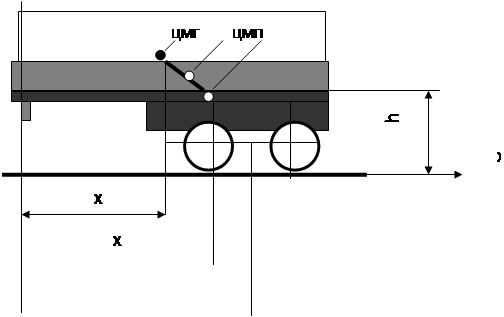

Применительно к автопоезду в составе седельного тягача и полуприцепа центры масс определяются сначала в системе координат полуприцепа (рисунок 4.2), а затем автопоезда (рисунок 4.3)

ХОП = ![]() , (4.6)

, (4.6)

![]()

![]()

![]()

![]() У ХП

У ХП

|

|||

![]()

![]() Масштаб: 1:100

Масштаб: 1:100

|

Рисунок 4.2 – Расчетная схема полуприцепа

где ХОП – абсцисса центра масс порожнего полуприцепа (ЦМПО), м; GОП2 – часть веса порожнего полуприцепа, приходящаяся на тележку, т; LП – база полуприцепа, м; GОП – вес полуприцепа в снаряженном состоянии, т.

ХП = ![]() , (4.7)

, (4.7)

где ХП – абсцисса центра масс груженого полуприцепа (ЦМП) относительно оси шкворня, м; Gг – вес груза, т.

GП1 = ![]() , (4.8)

, (4.8)

где GП1 – часть веса груженого полуприцепа, приходящаяся на шкворень, т; GП – вес груженого полуприцепа, т.

GП2 = ![]() , (4.9)

, (4.9)

где GП2 – часть веса груженого полуприцепа, приходящаяся на тележку, т.

Применительно к автопоезду транспортного средства

![]()

![]()

|

![]()

![]()

![]() Масштаб: 1:100

Масштаб: 1:100

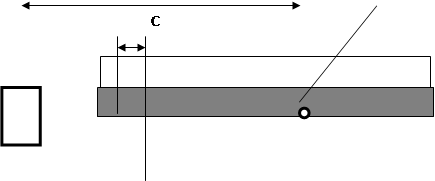

Рисунок 4.3 – Расчетная схема автопоезда

ХАП = ![]() , (4.10)

, (4.10)

где ХАП – абсцисса центра масс автопоезда, м; GОТ – собственный вес тягача, т; ХОТ – абсцисса центра масс тягача, м; ХП – абсцисса центра масс груженого полуприцепа относительно оси передних колес, м

Где

ХОТ = ![]() , (4.11)

, (4.11)

где GОТ2 – часть собственного веса тягача, приходящаяся на тележку, т; LТ – база тягача, м.

GАП2 =

![]() , (4.12)

, (4.12)

где GАП2 – часть GП1 , приходящаяся на тележку тягача, т; C – смещение седла тягача относительно тележки, м.

GАП1 = GП1 – GАП2, (4.13)

где GАП1 – часть GП1, приходящаяся на переднюю ось тягача, т.

Тогда вертикальная реакция дороги на переднюю ось тягача

RТ1 = GОТ1 + GАП1, (4.14)

где GОТ1 – часть собственного веса тягача, приходящаяся на переднюю ось тягача, т.

На заднюю ось тягача

RТ2 = GОТ2 + GАП2. (4.15)

Материалы раздела представить описательной теоретической частью и табличной формой результатов расчета.

5 Определение аэродинамических параметров транспортного средства

Аэродинамические параметры ТС характеризуются величиной равнодействующей элементарных сил, распределенных по всей поверхности автомобиля. Равнодействующая называется силой сопротивления воздуха. Точку приложения этой силы называют метацентром автомобиля

РВ = КВFV2, (5.1)

где РВ – сила сопротивления воздуха, Н; КВ – коэффициент обтекаемости, для грузовых автомобилей КВ =0,6 – 0,7 Нс2/м4; F – лобовая площадь ТС, для грузовых автомобилей F = 3 – 5 м2; V – скорость автомобиля, м/с.

С учетом выражения (5.1) строится зависимость РВ = ¦(V).

Материалы раздела представить описательной теоретической частью и зависимостью РВ = ¦(V).

6 Расчет тяговой и динамической характеристик

При ускоренном движении часть энергии затрачивается на разгон вращающихся деталей автомобиля. Эта часть энергии учитывается коэффициентом d учета вращающихся масс ТС

d = 1 + ![]() , (6.1)

, (6.1)

где JД – момент инерции маховика и связанных с ним деталей двигателя и сцепления, кгм2; JК – момент инерции колеса, кгм2; iТР – передаточное число трансмиссии; hТР – кпд трансмиссии; mа – масса груженого автомобиля, кг.

С учетом выражения (6.1) строится зависимость d = ¦(номер передачи).

Тяговая и динамическая характеристики рассчитываются с учетом данных внешней скоростной характеристики двигателя, эксплуатационных параметров ТС и дороги.

Тяговая характеристика

РТ = ![]() , (6.2)

, (6.2)

где

Ме = ¦(nе); (6.3)

V = ![]() , (6.4)

, (6.4)

где V – скорость, м/с.

На основании выражений (6.2), (6.3) и (6.4) строится зависимость РТ = ¦(V) для каждой передачи.

Динамическая характеристика

Д = ![]() , (6.5)

, (6.5)

где значения РТ и РВ берутся соответственно из графиков РТ = ¦(V) и РВ = ¦(V), Gа – вес автомобиля, Н, т.е. вес в кг умножается на 9,8.

Для определения максимальной скорости ТС на прямой передаче, на графике Д = ¦(V) строится кривая РСУ = ¦(V), где

РСУ = ![]() , (6.6)

, (6.6)

где Рс – сила суммарного дорожного сопротивления движению; ¦ - коэффициент сопротивления качению,

¦ = ![]() , (6.7)

, (6.7)

где ¦О = 0,014 – 0,018, V – скорость, м/с.

На основании выражения (6.7) строится зависимость ¦ = ¦(V), данные которой используются при расчете выражения (6.6).

Точка пересечения кривой РСУ = ¦(V) с кривой Д = ¦(V) даст искомую величину максимальной скорости движения ТС на прямой передаче.

Материалы раздела представить описательной теоретической частью и зависимостями d = ¦(номер передачи), РТ = ¦(V), Д = ¦(V), ¦ = ¦(V), РСУ = ¦(V).

7 Расчет ускорения

Ускорение ТС рассчитывают для каждой передачи в зависимости от cкорости по формуле

J = ![]() . (7.1)

. (7.1)

Значения элементов, входящих в выражение (7.1), берутся из зависимостей Д = ¦(V), ¦ = ¦(V) и d = ¦(номер передачи).

Материалы раздела представить описательной теоретической частью и зависимостью J= ¦(V).

- Расчет скоростной характеристики

- Расчет тормозных свойств транспортного средства

- Маневренность автомобиля

- Расчет топливной характеристики