Расчёт основных деталей двигателя

Поршневая группа

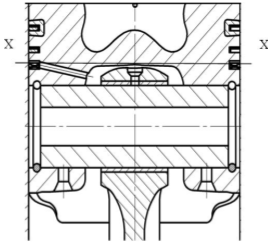

Рис. 5.1 Схема поршня

Поршень

Наиболее напряженным элементом поршневой группы является поршень, имеющий ударный характер приложения нагрузки, контакт с горячими газами

(Тz = 2500…2800 C°), коррозионный и механический износ.

Поэтому к материалу поршня при его изготовлении предъявляются повышенные требования.

Поршни дизелей имеют более теплонапряженный режим работы из – за: высокой турбулизации и плотности газовой среды; интенсивного теплового излучения из – за горения жидких углеводородов непосредственно в камере сгорания; высокая неравномерность температурных полей (объёмное сгорание + впрыск топлива непосредственно в пламя). Схема поршня представлена на рис. 5.1.

Материал поршня – алюминиевый сплав АК – 25М2 ГОСТ 2685).

Исходные данные для расчета:

D = 87 мм – диаметр поршня;

mпк = 0,5 кг – масса поршневого комплекта;

R = 47 мм – радиус кривошипа;

nxx = 5100 об/мин – максимальная частота вращения холостого хода;

nном = 4200 об/мин – номинальная частота вращения;

l =0,318 – отношение радиуса кривошипа к длине шатуна;

Pz =11 МПа – максимальное давление цикла;

Максимальная сила давления газов на поршень:

![]()

Расчет верхней кольцевой перемычки.

hП = 5,0 мм – толщина верхней кольцевой перемычки.

Напряжение среза:

![]() ;

;

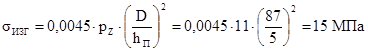

Напряжение изгиба:

;

;

Эквивалентное напряжение:

![]() ;

;

Опасное сечение по канавке маслосъёмного кольца.

dK = 77 мм – внутренний диаметр кольца;

d1 = 30 мм – внутренний диаметр поршня;

nM = 6 – число дренажных отверстий;

d0 = 2,0 мм – диаметр дренажных отверстий.

![]()

Разрывающая сила инерции в опасном сечении Х – Х:

![]()

Сила инерции в опасном сечении при расчете на номинальном режиме работы:

![]()

Площадь опасного сечения Х – Х:

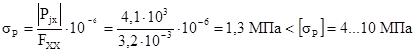

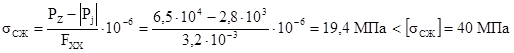

Напряжения в опасном сечении:

;

;

;

;

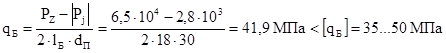

Удельная нагрузка на бобышки.

lБ = 18,0 мм – длина опорной поверхности бобышек;

dП = 30 мм – диаметр поршневого пальца.

Удельная нагрузка на юбку поршня от нормальной силы.

hЮ = 56 мм – высота юбки поршня;

Nmax = 3437 Н – максимальная нормальная сила, действующая на поршень.

![]()

Динамические зазоры в горячем состоянии.

Зазоры в холодном состоянии:

DГ = 0,2 мм – зазор между головкой поршня и цилиндром в холодном состоянии;

DЮ = 0,1 мм – зазор между юбкой поршня и цилиндром в холодном состоянии;

aЦ = 11×10-6 1/С – коэффициент линейного расширения материала цилиндра (чугун);

aП = 22×10-6 1/С – коэффициент линейного расширения материала поршня (алюминий).

Зазор между головкой поршня и цилиндра в горячем состоянии:

tП = 330 С° - температура поршня;

![]()

tЦ = 170 С° - температура цилиндра.

Зазор между юбкой поршня и цилиндром в горячем состоянии:

tП = 190 С° - температура юбки;

![]()

tЦ = 170 С° - температура цилиндра.

5.1.2 Расчет поршневых колец

Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок (контакт с горячими газами (t = 2500…2800 С°), затруднена подача смазки (полусухое трение)). Изготовляют их из серого или легированного чугуна.