Расчёт основных деталей двигателя

Назначение колец: уплотнять, надпоршневое пространство, отводить теплоту (от поршня через кольца отводиться 60…70% теплоты), регулирование толщины несущего масляного слоя (от 6 до 12 мкм).

В зависимости от номера кольца к нему предъявляются разные требования. Различают кольца по сечению и по виду рабочей поверхности.

Расчет первого компрессионного кольца

t = 4,0 мм – радиальная толщина кольца;

Е = 1,2×105 МПа – модуль упругости материала кольца;

m = 1,57 – коэффициент зависящий от способа надевания кольца на поршень (ручной способ);

tК = 310 С° - температура кольца;

tЦ = 170 С° - температура цилиндра;

aК = 11×10-6 1/С°– коэффициент линейного расширения материала кольца;

aЦ = 11×10-6 1/С°– коэффициент линейного расширения материала цилиндра;

DСВ = 13 мм – зазор в свободном состоянии;

DСМ = 0,6 мм – зазор в смонтированном состоянии;

D = 0,07 мм – минимально допустимый зазор в замке кольца во время работы двигателя (0,06…0,08 мм).

D = 1,5 мм – максимально допустимый зазор в замке кольца во время работы

![]() .

.

Отношение разности между величинами зазоров замка кольца в свободном и рабочем состояниях к толщине кольца: (должно быть 3,0…4,0) ![]() .

.

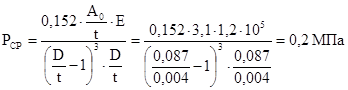

Среднее радиальное давление прижатия кольца:

.

.

Допустимое значение для компрессионного кольца находятся в пределах 0,18…0,20 МПа.

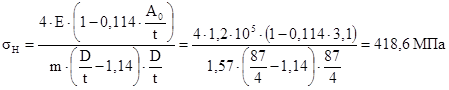

Максимальное напряжение, возникающее в кольце при его работе:

![]() ,

, ![]() ;

;

Напряжения при надевании кольца на поршень:

,

,

![]() .

.

Монтажный зазор в замке поршневого кольца (должен лежать а пределах 0,35…0,52):

![]() ;

;

Тангенциальная сила прижатия кольца за счёт упругости:

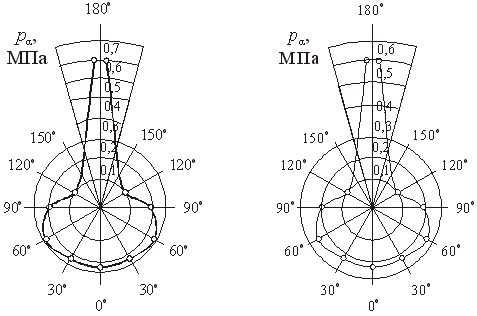

Рис. 5.2 Эпюра давлений компрессионных колец:

а) первое компрессионное кольцо; б) второе компрессионное кольцо

![]() .

.

Таблица 5.1

Значения радиальных давлений поршневого кольца на стенку цилиндра

|

j° |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

|

1,05 |

1,05 |

1,14 |

0,90 |

0,45 |

0,67 |

2,85 |

|

P, МПа |

0,234 |

0,234 |

0,254 |

0,201 |

0,100 |

0,149 |

0,636 |

Рассчитанные выше параметры напряженно – деформированного состояния поршневых колец дизеля свидетельствуют о том, что они работоспособны.

Расчет поршневого пальца

Поршневой палец характеризуется ударным характером приложения нагрузки, затрудненным подводом смазки, нагреванием днища поршня. Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. Поэтому при выборе материала пальца необходимо решить компромиссную задачу – материал должен быть не хрупким (пластичным), а также износостойким, т. е. к материалу предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные стали. Для изготовления поршневого пальца применяем сталь 12ХН3А с цементацией на глубину 0,8…1,2 мм и закалкой до твердости HRC 58…65.