Расчёт основных деталей двигателя

Напряжения возникающие в болте при растяжении:

![]() ;

;

![]() .

.

Момент, скручивающий шатунный болт при затяжке:

![]() .

.

Момент сопротивления шатунного болта кручению:

![]() .

.

Напряжение, возникающее в шатунном болте при затяжке:

![]()

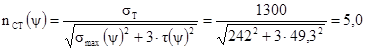

Запас статической прочности:

![]()

- амплитуда цикла нагружения;

![]()

- среднее напряжение цикла нагружения.

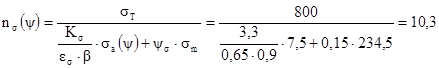

Запас усталостной прочности:

ys = 0,15 - коэффициент, учитывающий влияние постоянной составляющей цикла на сопротивление усталости при изгибе;

b = 0,9 – коэффициент поверхностной чувствительности;

es = 0,65 – масштабный коэффициент, учитывающий влияние абсолютных размеров детали на предел выносливости при изгибе;

Кs = 3,3 – эффективный коэффициент концентрации напряжений.

.

.

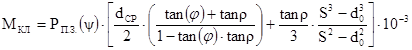

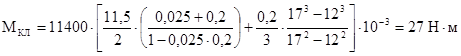

Момент на ключе:

S = 17 – размер под ключ;

d0 = d =12 мм – диаметр отверстия под болт.

;

;

.

.

Расчет коленчатого вала

Коленчатый вал является одной из наиболее ответственных, напряженных и дорогостоящих деталей двигателя. Вал воспринимает периодические нагрузки от сил инерции поступательно движущихся масс, а также от сил инерции вращательно движущихся масс. Силы, действующие на вал, вызывают трение и изнашивание его шеек и подшипников, усталостные разрушения в местах переходов шеек в щеки, а также крутильные, изгибные, поперечные и осевые колебания.

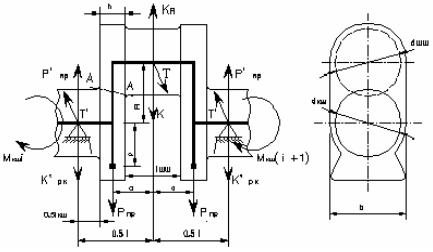

Рис. 5.7 Расчетная схема коленчатого вала

Основные требования, предъявляемые к конструкции вала:

достаточные прочность, жесткость и износостойкость при относительно небольшой массе;

надежность работы при различных эксплутационных условиях;

высокая точность изготовления шатунных и коренных шеек;

достаточные твердость и степень чистоты обработки поверхности шеек;

динамическая уравновешенность и отсутствие вибраций;

разгруженность коренных подшипников от центробежных сил.

Таким образом, из – за исключительно сложных и тяжелых условий работы коленчатого вала предъявляются высокие и разнообразные требования к механическим свойствам материалов, применяемых для изготовления коленчатых валов. Материал коленчатого вала должен обладать высокой прочностью и вязкостью, большой сопротивляемостью износу и усталостным напряжениям, сопротивлением действию ударных нагрузок и твердостью.

Изготовление литых чугунных валов проще и экономичнее, при этом расходуется меньше металла и меньше времени затрачивается на обработку, чем при изготовлении стальных штампованных или кованных валов. Причем экономия металла увеличивается по мере усложнения конструкции вала, износостойкость шеек вследствие наличия в чугуне графита возрастает, надежность работы вала благодаря большой циклической вязкости чугуна повышается. Расчетная схема коленчатого вала приведена на рис. 5.7.

sВ = 1000 МПа – предел выносливости;

sТ = 800 МПа – предел текучести;

s-1 = 460 МПа – предел выносливости материала коленчатого вала при симметричном цикле нагружения при изгибе;

t-1 = 230 МПа – предел выносливости при кручении;

dКШ =62 мм – диаметр коренной шейки;

dШШ = 56 мм – диаметр шатунной шейки;

lШШ = 30 мм – длина шатунной шейки;

R = 47 мм – радиус кривошипа.

5.3.1 Расчет коренных шеек

Мmax_КШ =888 Н×м – максимальный момент, действующий на эту шейку;